工业4.0的到来使得智能生产制造得以大力发展,生产过程数据采集为智能制造的重要组成部分,其性能将直接影响产品生产管控、过程管理、历史追溯等核心环节的质量,因此需要一种可靠的SCADA(监测监控及数据采集)系统来实现关键数据的采集。目前数据采集过程面临着数据量大、实时性差等难题,针对这些问题,基于空气弹簧自动化产线场景,本文设计并开发了一套适用于空气弹簧智能生产制造的SCADA系统。首先根据功能需求,确定了系统总体架构;其次设计了SCADA系统的软件架构,给出了PLC(可编程逻辑控制器)与仪器仪表数据采集流程;最后完成了软件系统的开发与部署应用,并进行了性能测试分析。测试结果表明:本文所研究的SCADA系统性能稳定,数据采集实时性良好,满足空气弹簧智能生产制造车间的生产需求。

关键词:数据采集;MES;SCADA;OPC UA;软件设计;系统开发

随着全球信息化技术的发展,数字化转型开始成为企业“十四五”规划的重要战略,传统生产制造车间由于生产效率低、生产数据难追溯、产品质量难监控,已逐渐无法满足当前生产需求,从而智能生产制造车间应运而生。

制造执行系统 (Manufacturing Execution System,MES)作为生产管理层,位于上层的计划管理系统与底层的工业控制之间,面向车间生产的管理信息系统[1],兼具便捷性、灵活性以及先进性等特点,汇集生产运行中的所有元素,因此在智能生产制造车间中处于核心地位[2]。由于在生产制造过程中使用的设备种类众多,且随着智能化的提升,越来越多的可编程逻辑控制器(ProgrammableLogicController,PLC)、具备通信功能的各类仪器仪表被应用到智能生产制造过程中,所以底层硬件设备的数据采集成为了车间MES功能实现的关键一环。

SCADA (Supervisory Controland DataAcquisition)系统,即监测监控及数据采集系统,用于实时采集现场数据,对工业现场进行自动控制,监视工艺流程,为生产、调度和管理提供数据支撑[3-4]。实时采集系统最早出现于上世纪50年代的美国,用于测试实验数据的自动采集。在上世纪60年代末,为了在特定领域开展应用,我国也开始引进数据采集设备[5]。在数据采集过程中,PLC作为智能生产制造系统的一个关键设备,其数据采集的准确性和实时性将直接关系到生产制造系统的智能化能否实现,因此针对PLC的数据采集方法一直是研究热点[6-8]。除了PLC,工业生产现场还包含了各种仪器仪表[9-10]。SCADA发展至今,现有的数据采集系统仍然存在数据记录滞后、实时监控困难等问题。

基于上述研究和问题,为了实现智能生产制造车间生产过程中的数据采集,实时监控产线运行状态,记录整个运行期间的过程数据以供后期追溯和查询,本文将对设计开发的一套集成 PLC 数据采集和仪器仪表数据采集的 SCADA 系统进行简单的介绍。首先根据数据采集系统功能需求对总体框架进行设计,然后开展系统软件架构的设计、数据采集方法的研究以及整个软件系统的开发,最后对该数据采集系统的性能进行测试评价。

1 SCADA 系统功能需求和总体设计

1.1 需求分析

智能生产制造车间 MES 的主要功能包含:(1)将生产订单、产品工艺、设备使用、物料信息等准确下发给下层系统,确保下层系统能够正常运转;(2)对生产风险进行监控,强化生产管控能力;(3)需要对自动化产线设备进行数字化管控,建立设备电子档案;(4)实时采集生产过程数据,及时分析现场生产过程中出现的相关问题。

为了满足MES系统的上述功能需求,同时在保证整个生产制造车间正常运转的基础上提高车间智能化水平,MES数据采集系统需要具备的功能应包括:(1)针对现场数据数量大、串行与并行采集共存等现状,能够高性能且及时准确地采集产品生产过程中的所有有效数据,完成上层系统与底层设备的实时交互;(2)兼容多种硬件设备,如 PLC、各类仪器仪表,能够从不同通信协议中准确解析到数据;(3)将采集到的信息保存到数据库中,以供后期追溯查看历史数据。

1.2 总体设计

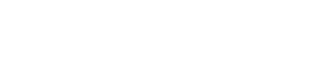

数据采集系统作为数据传输中介,上层需要对接车间 MES,下层对接各类硬件设备,总体结构如图1所示。

本文研究的数据采集硬件设备包含:

(1)西门子系列PLC:控制伺服电机执行机械动作,可以将控制指令随时载入内存进行储存与执行,并具备与上层系统通信功能;

(2)各类仪器仪表:需具备通信功能,可通过ModbusTCP/IP、RS232、RS485等通信方式传输测量结果。

2 SCADA 系统软件架构设计

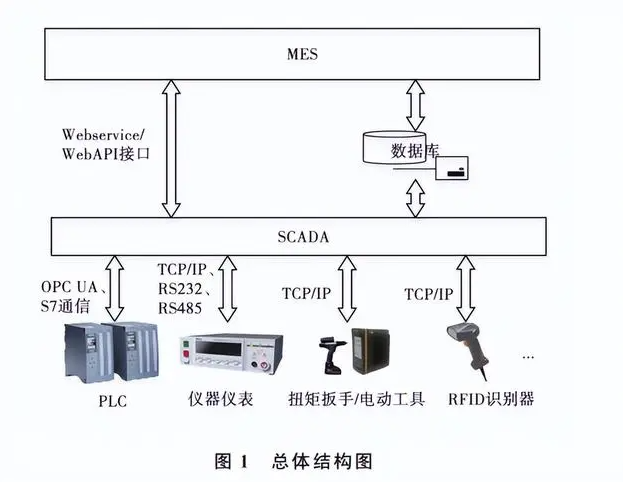

C # 是兼顾系统开发和应用开发的最佳实用语言,它在继承C语言和C++强大功能的同时去掉了一些它们的复杂特性,并且综合了VB简单的可视化操作和C++的高运行效率,具备强大的操作能力,因此本软件系统将采用 C#语言进行开发。软件系统架构设计如图2所示。

2.1 系统初始化配置

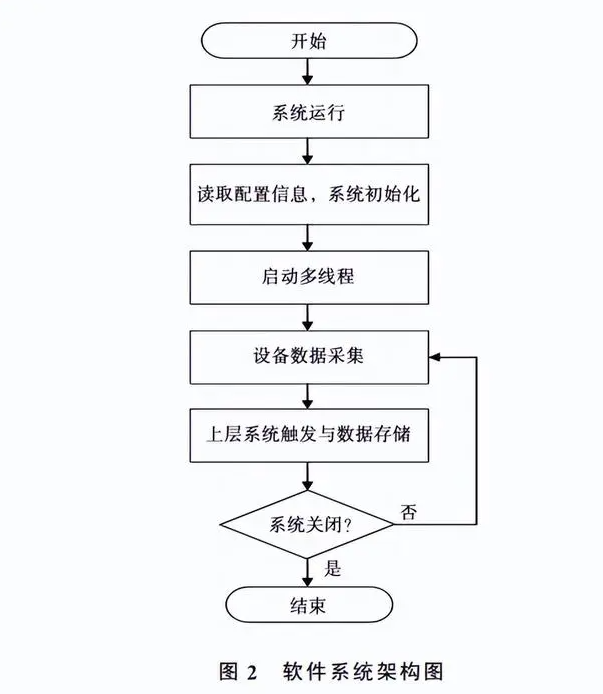

系统初始化配置主要包含2类:一类是与上层系统以及数据库配置有关,一般改动频率较低;另一类与底层设备有关,不仅需要系统启动时加载,还应具备配置信息的任意增加、删除、更改和查找等功能。因此采用了配置文件+数据库的初始化方法:第1类配置信息采用xml语言编写保存在App.config文件,系统运行时从文件中读取配置信息;第2类配置信息保存于数据库中,数据库连接成功后加载配置,并支持在系统运行过程中的增删改查操作。配置信息如表 1 所示。

未完,转自万方数据,作者庄军、张增超、公维春、高颜。若有侵权联系删除。